Vorlegesand 99,8 % – 99,9 % weißes Aluminiumoxidpulver F80-F220 zum Sintern von Keramik

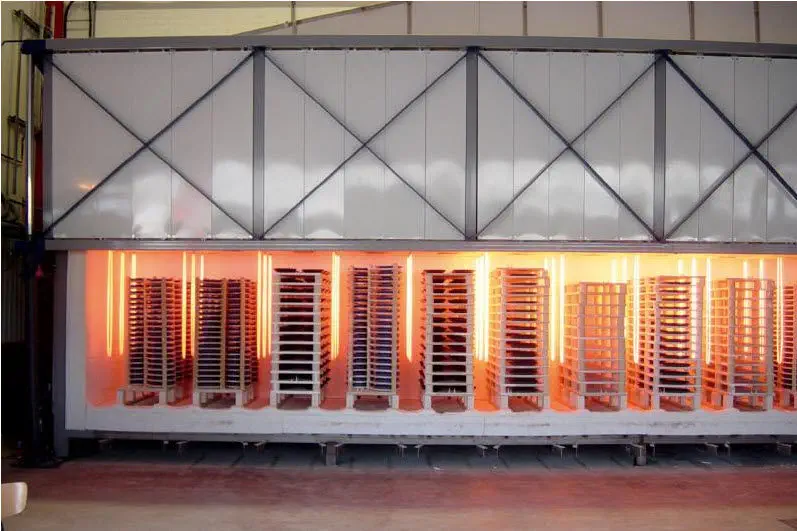

Elektronische Keramiken sind keramische elektronische Komponenten in der Elektronik- und Halbleiterindustrie. Die Hauptmaterialien elektronischer Keramiken sind Aluminiumoxid, Aluminiumnitrid, Siliziumkarbid, Zirkonoxid, Siliziumnitrid usw. Die Anforderungen an Präzision und Qualität für elektronische Keramikstrukturkomponenten und Funktionskeramiken sind relativ hoch, und der Sinterprozess elektronischer Keramiken ist ein wichtiger Teil der Gewährleistung der Keramikqualität. Das Sintern elektronischer Keramiken erfordert nicht nur spezielle Ofengeräte, sondern auch hervorragende Isoliermaterialien als Unterstützung. Hochreines 99,8-99,9 % weißes Aluminiumoxidpulver F80-F220 wird als Vorschichtsand im Sinterprozess für Keramikgrünkörper verwendet.

Weißes Aluminiumoxidpulver mit einem Gehalt von 99,8–99,9 % hat auch den Namen Mikronatriumweißkorund oder hochreines weißes elektrogeschmolzenes Aluminiumoxid. Die Verwendung des weißen Korundpulvers als isolierender Vorschichtsand zwischen Brennhilfsmittel und Keramikgrünkörper kann ein Anhaften verhindern. Im Vergleich zu weißem Korundpulver mit einem Gehalt von 99 %–99,5 % hat hochreines Pulver die folgenden herausragenden Vorteile:

1. Hohe Feuerfesttemperatur.

Die Schmelzzeit für 99,8 % – 99,9 % reines weißes Aluminiumoxid beträgt bis zu 10 Stunden. Das Aluminiumoxidpulver ist vollständig geschmolzen und seine Kristallentwicklung ist abgeschlossen. Die Erzeugungsrate von β-Phase-Aluminiumoxid beträgt weniger als 3 %. Daher kann die Feuerfesttemperatur 1850 Grad erreichen, was viel höher ist als die 1200 Grad beim Sintern.

2. Feuerfestigkeit unter Belastung.

Die Starttemperatur für die Feuerfestigkeit unter Belastung von geschmolzenem Aluminiumoxidsand beträgt 1770 Grad. Tatsächlich nimmt die Härte von weißem Korund mit zunehmender Umgebungstemperatur ab. Normalerweise nimmt die Härte von gewöhnlichem Korundsand bei 1200 Grad im Vergleich zu Raumtemperatur um 70 % ab. Hochreines weißes geschmolzenes Aluminiumoxid hat bei hohen Temperaturen einen viel geringeren Einfluss auf die Härte. Es ist vorteilhaft, um Keramikprodukte beim Sintern zu stützen.

3. Thermische Stabilität.

Hochreiner, 99,8 % – 99,9 % reiner geschmolzener Aluminiumoxidsand mit einem Natriumgehalt von unter 0,1 % und einem niedrigen Silizium-Eisen-Gehalt. Dies ist sehr hilfreich für die thermische Stabilität von weißem Korundsand. Diese Art von Korundsand kann stabilen Veränderungen während des Sinterns standhalten, einschließlich wiederholtem schnellen Abkühlen und Erhitzen. Gleichzeitig kann es der Beschädigung und dem Ablösen von Materialien durch hohe Temperaturen widerstehen.

4. Hervorragende Beständigkeit gegen hohe Temperaturen und chemische Korrosion.

Beim Sintern von elektronischer Keramik entstehen sowohl in der Ofenausrüstung als auch im Keramikmaterial selbst Ofengas, saure und alkalische Substanzen sowie Oxide. Hochreiner geschmolzener Aluminiumoxidsand mit einer Kristallphasenumwandlungsrate von über 97 % weist eine hohe Korrosionsbeständigkeit gegenüber sauren und alkalischen Substanzen auf.

5. Lautstärkestabilität.

Der Wärmeausdehnungskoeffizient von hochreinem Aluminiumoxidpulver mit einem Gehalt von 99,8–99,9 % ist sehr niedrig. Daher sind die während des Sinterprozesses von Keramik erzeugte Volumenschrumpfung und -ausdehnung viel geringer als bei mittelnatriumhaltigem Aluminiumoxidsand. Dies ist für Präzisionskeramik in hochpräzisen Industrien von entscheidender Bedeutung, da dadurch Verformungen durch das gebrannte Material vermieden und die Maßgenauigkeit von Keramikteilen verbessert werden können.

6. Chemische Inertheit.

Hochreines weißes Korund-Vorschichtpulver ist chemisch inert und reagiert nicht mit Keramikmaterialien. Extrem niedrige Verunreinigungen können außerdem verhindern, dass Adhäsion oder Defekte mit Keramik reagieren.

7. Gleichmäßige Partikelgrößenverteilung.

Die Partikelverteilung des hochreinen WFA-Pulvers ist gleichmäßig. Die Form ist unregelmäßig und polygonal und ähnelt einer Kugelform. Darüber hinaus werden die Partikel nach dem Umformungsprozess runder und gleichmäßiger. Gleichmäßig auf dem Keramikbrennwerkzeug verteilt, ist der Höhenunterschied der Partikel sehr gering. Vorteilhaft für das Sintern und Formen von Keramik.

Der Partikelgrößenbereich des weißen Korundpulvers F80-F220 ist wie folgt:

| Streugut | Partikelgröße |

| F80 | 150-212μm |

| F90 | 125-180μm |

| F100 | 106-105μm |

| F120 | 90-125μm |

| F150 | 63-106μm |

| F180 | 53-90μm |

| F220 | 45-75μm |

Aufgrund der oben genannten Eigenschaften bietet hochreines Aluminiumoxidpulver (Sand) für die Anwendung in gesinterter elektronischer Keramik Vorteile, die anderer weißer Korund nicht bietet.